油氣回收技術在油品裝車中的應用

該信息來自:鶴管廠家 作者:連云港機床 發表時間:2022-05-24 08:42:29 瀏覽量:

石油庫油品裝卸車過程中揮發出的油氣由于含有大量的鹵代烴、苯、醚類等有毒物質,容易破壞人體的呼吸、神經系統,危害操作人員的身體健康,且油氣進入大體會形成光化學煙霧,從而造成嚴重的環境污染和資源浪費。此外,由于相對密度比空氣大,大量烴類氣體漂浮聚集在地面,很容易達到爆炸極限,存在較大的安全隱患,不符合生產現場HSE管理要求。

近年來,隨著石化行業標準規范和國家安全、環保法規日趨嚴格,油氣回收技術在油品裝卸、存儲及運輸等環節的應用愈加廣泛。裝車油氣回收技術是指在裝卸油品的過程中,利用密閉鶴管將多余的油氣收集起來,再利用回收工藝完成油氣由氣相到液相的轉變,實現油品再利用,從而達到節能增效,減少環境污染的目的。

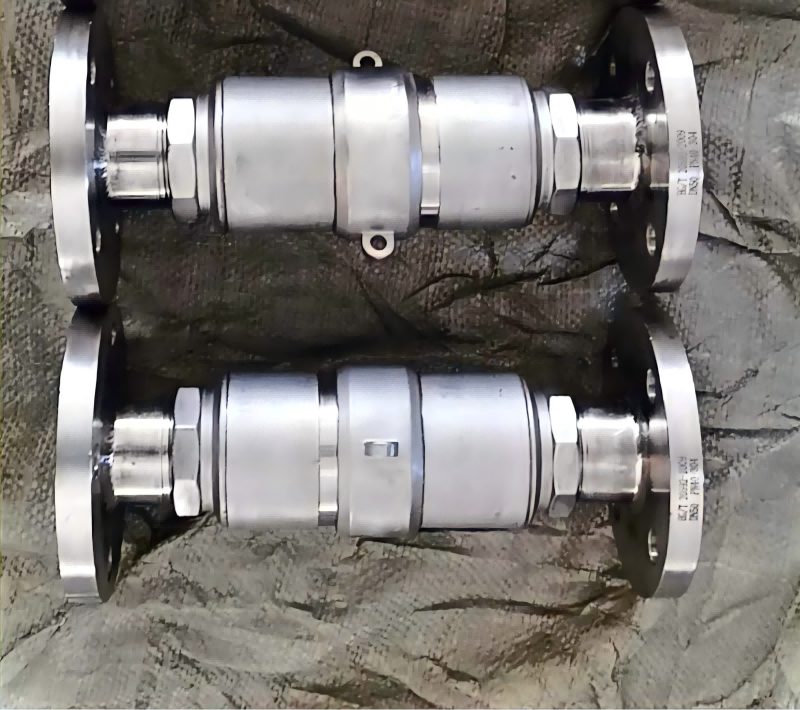

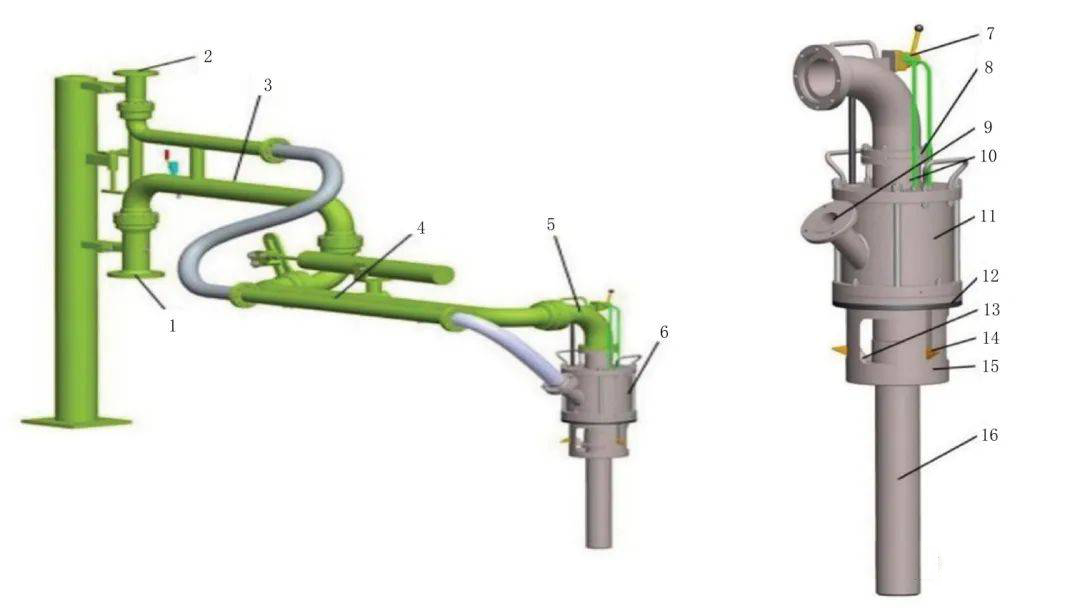

根據《儲油庫大氣污染物排放標準》(GB20950-2007)的規定,對儲油庫(含煉油廠發油站臺)要進行油氣排放控制與回收,油氣排放非甲烷總烴濃度不超過25 g/m3,油氣處理效率不低于95%。然而市場上普遍采用的是錐帽式密閉裝車油氣回收系統,見圖1。

圖1 傳統錐形密封流體裝卸臂

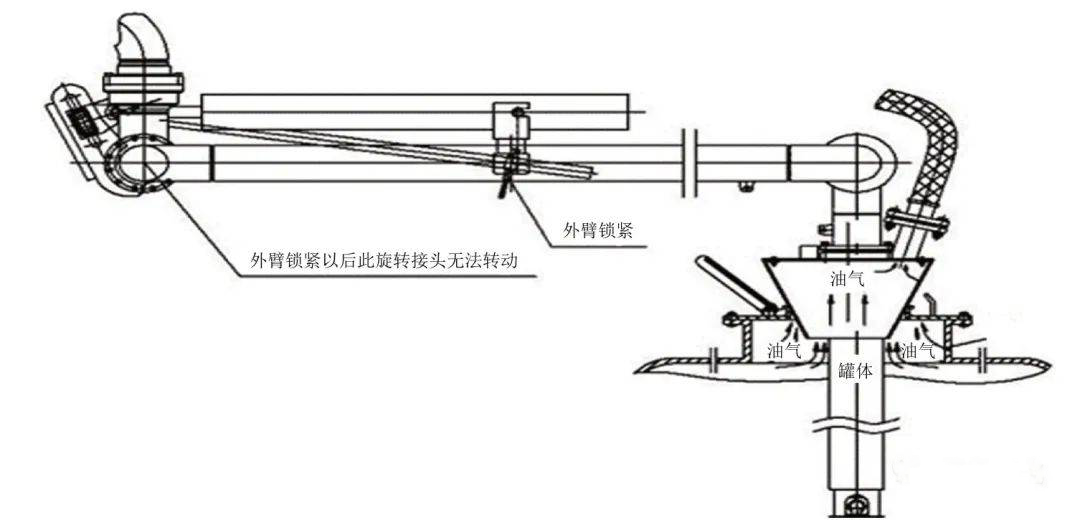

該結構密封性能不可靠,(1)是油品裝車過程中罐車內揮發油氣聚集,油氣壓力逐漸升高,而安裝在鶴管外臂上的氣缸或液壓缸無法提供足夠大的力,保證密封帽一直與罐車口緊密的貼合,見圖2;(2)是由于各裝卸槽車罐口尺寸不一,操作原因導致鶴管與罐車對位不準,加之經常性碰撞以及雨水侵蝕銹蝕的影響,僅靠重力作用難以實現鶴管與罐口間良好的密封效果,現場裝車作業過程中油氣揮發嚴重,可燃氣體探測儀經常處于報警狀態,對周邊環境、人員健康以及現場安全管控都造成不利影響。

圖2 負載變化對傳統錐形密封結構影響

1 油氣回收工藝

目前國內外油氣回收技術從原理上大致可分為吸收法、冷凝法、吸附法及膜分離法4種類型。

(1)吸收法是基于油氣混合物中不同組分在吸收劑中溶解度的不同實現輕烴和其他組分分離的方法,比較常用的吸收劑有汽油、柴油和其它有機溶劑,由于油氣中的烴類組分在化學結構上與吸收劑類似,故而油氣在吸收劑的溶解度要明顯強于空氣。吸收法是石化領域應用較常見的1種油氣回收技術,只要選擇適應性較好的吸收劑就容易實現快速分離,且操作過程相對簡單,但其吸收效率和尾氣排放濃度難以達到當前日益嚴格的國家標準排放指標。

(2)冷凝法回收的工藝原理是利用烴類物質在不同溫度下飽和蒸汽壓的差異,通過采取多級連續冷卻的方式,使油氣處于過飽和狀態,逐步實現油氣分子由氣態轉變為液態,從而達到回收的目的。冷凝法的優點是工藝簡單,自動化程度高,但采用多級冷凝需要的壓縮機數量較多,能源消耗大,運行成本較高,且冷凝法只適用于高濃度油氣,不容易實現綠色低濃度排放。

(3)吸附法是采用利用烴類組分和空氣在吸附劑上親和力的強弱差異來實現烴類組分與空氣分離的回收技術,活性炭、活性纖維或硅膠是比較常用的吸附劑。吸附法的最大優點是可以將排放的尾氣非甲烷總烴濃度控制在10 mg/L以下,明顯低于《儲油庫大氣污染物排放標準》的現行國家標準要求,油氣回收效率達95%以上且裝置運行平穩,但吸附法也受制于吸附劑吸附容量、使用壽命以及維護成本等因素,且活性炭吸附后需及時解吸恢復活性,否則會縮短其使用壽命。

(4)膜分離法是基于溶解擴散機理的分離技術,由于各組分在膜材料2側分壓差不同,造成油氣各分子通過薄膜時的滲透速率不同,烴類組分會優先通過膜材料,而空氣組分則被選擇性截留。膜分離法工藝相對簡單,可將尾氣中非甲烷總烴濃度控制在5~35 mg/L,但該技術受制于膜材料,進口成本較高,且存在膜污染和膜通量問題。

綜上所述,4種油氣回收技術各有其特點與利弊,單一工藝方法已無法滿足當前嚴格的排放規定,結合實際生產工況,進行多種技術的集成組合是油氣分離技術應用發展的方向。

2 氣動鎖緊式密閉油氣回收技術的應用

通過對生產現場裝車系統實施上裝鶴管氣動鎖緊式密封改造,實現密封裝置與罐車口的自動壓緊密封,并增設“脫硫+冷凝+吸附”技術組合的油氣回收系統。

2.1 油氣回收裝置應用

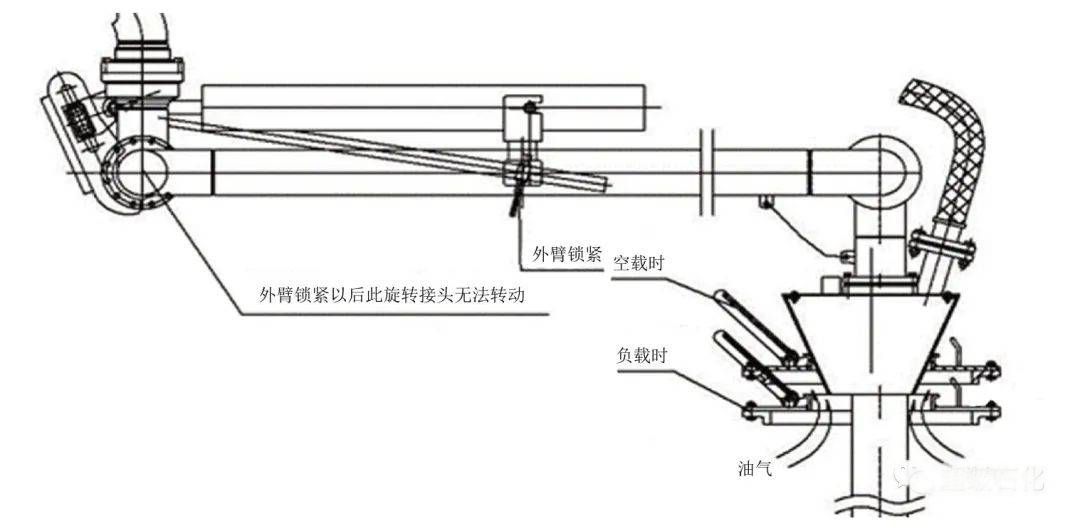

2.1.1 工作原理 該系統主要有油氣收集、脫硫、冷凝、凝析油回送、吸附以及機組自控等6部分,見圖3。

圖3 油氣回收工藝流程圖

裝車過程產生的油氣,經過密閉收集裝置先進行脫硫處理(非鐵系脫硫劑效率高,安全無自燃危險),脫硫后的油氣進入冷凝系統進行3級冷卻:前置級冷凝到10℃左右,冷凝出部分油和水;第1級將油氣溫度降到-30℃左右,再析出部分油和水;第2級將油氣溫度降到-70℃左右,使大部分高濃度烴類組分冷凝液化。經過3級冷卻,大部分油氣以液態形式進入儲液罐暫存,而由冷凝器出口排出的剩余油氣(只含有少量有機氣體)再經過活性炭吸附罐進行處理后達標排放。

2.1.2 工藝系統優點(1)自身安全性高。高濃度油氣始終在低溫下運行,不會產生高溫燃燒現象,活性炭吸附系統一直處于常溫狀態,整個處理過程油氣組分始終不接觸其它可燃、易燃物質。另外,采用PLC自動控制,確保制冷機組的運行平穩,實現自動啟動和自動停機,故障情況下自動報警及緊急自動停機等功能;(2)節能性好。采取“冷凝+吸附”組合工藝,集取2種方法優點、明顯降低整機能耗、尾氣排放濃度低于國家標準規定的限值。同時,前置級利用第2級-70℃冷凝后的余氣將揮發氣體溫度從環境溫度降到10℃左右,把油氣中多余的冷量回收利用,有效解決了油冷回收問題;(3)控制精確。制冷系統不管外部環境溫度如何,均將整個系統的溫度精確控制,使得吸附系統的運行處于設計范圍之內,不會出現因為入口濃度變化引起吸附床層過度飽和超標泄露,也不會因為吸附床層未吸附飽滿時提前脫附,節約了運行成本;(4)使用壽命長,維護成本低。制冷系統使用壽命為20 a以上,采用具有自主知識產權的換熱吸附工藝和設備,安全性能好,有效克服活性炭吸附熱效應而引起的活性炭失效,有效延長活性炭使用壽命,活性炭使用壽命可達5 a以上,維護成本低。

2.2 氣動鎖緊密閉裝車鶴管的應用

為保證VOCs排放達標,減少揮發油氣對環境的污染,對裝車棧臺的25臺老舊鶴管進行密封升級改造,徹底解決了上裝式鶴管密封油氣泄露的問題,確保100%密閉裝車。

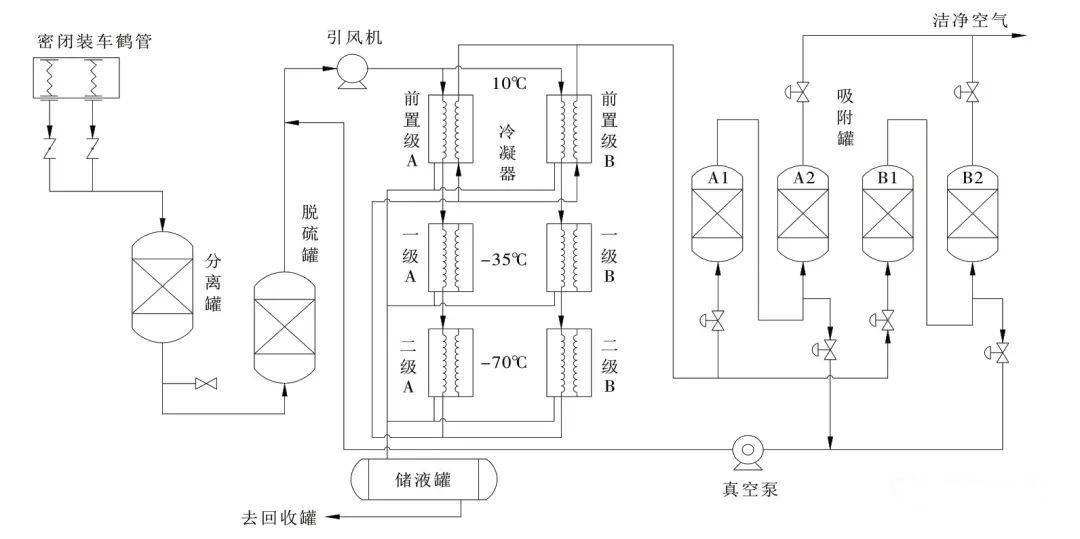

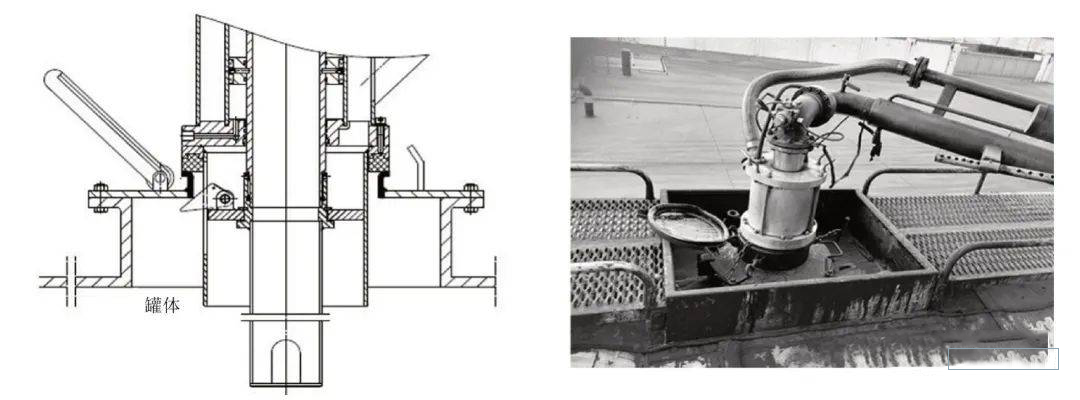

2.2.1 結構功能 選用天邦科技開發公司生產的汽車頂部鎖緊式密閉裝車鶴管對原裝車設施進行改造,見圖4。鶴管密封結構由鎖緊機構、雙過料壓緊氣缸、密封筒體、鶴管內外壁及垂管組成。

圖4 密閉裝車鶴管結構

1-鶴管液相接口;2-鶴管氣相接口;3-鶴管內臂;4-鶴管外臂;5-垂直連接件;6-氣動鎖緊式密封裝置;7-手動轉閥;8-密封裝置液相接口法蘭;9-密封裝置氣相接口法蘭;10-中空型氣缸活塞桿;11-雙過料壓緊氣缸;12-橡膠密封圈;13-鎖緊機構;14-鎖舌;15-密封筒體;16-垂管

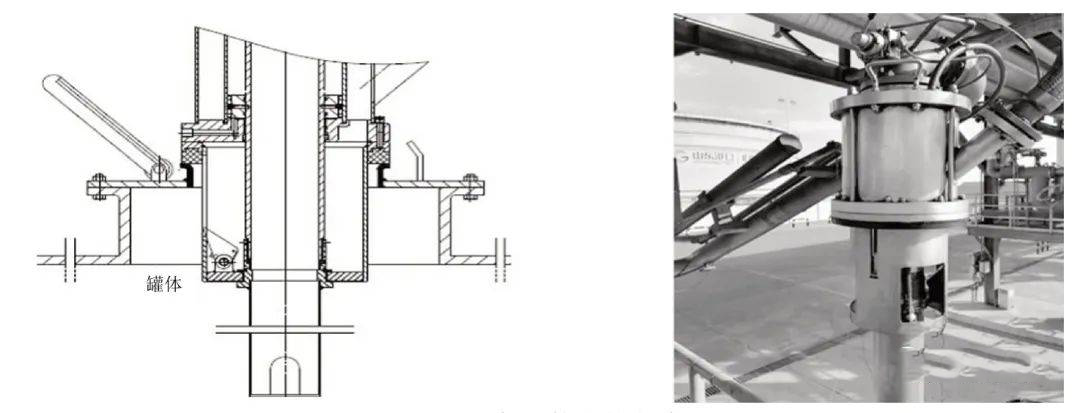

鎖緊機構隨垂管伸入罐車口,密封橡膠圈與油罐車口發生接觸,在雙過料壓緊氣缸的驅動下,鎖舌在密封筒體的導向槽上實現展開與收攏,當鎖緊機構展開并壓緊罐車口內臂時,鎖舌與密封筒體的相互夾緊作用使橡膠密封墊承受0.4 MPa的壓緊力,使密封裝置與罐車口緊密結合,見圖5。

圖5 鎖緊機構夾緊狀態

當鎖緊機構收攏時,鎖緊機構脫離罐車口內壁,夾緊力消失,密封裝置與罐車口自然分離,密封裝置(垂管)可提出罐口,收回鶴管,見圖6。

圖6 鎖緊機構收攏狀態

采用上裝氣動鎖緊密封裝置,克服由于鶴管與罐車對位不準確、罐車口尺寸不規范、裝油過程罐內氣壓增大以及罐車沉降等因素導致上裝鶴管密封泄露的缺陷,揮發的油氣全部通過集氣管線進入油氣回收設備再處理。

2.2.2優點 相比傳統的罐口密封形式,氣動鎖緊式密封裝置具有密封嚴實可靠、重量輕、操作輕松簡單、易損件少、使用壽命長等突出優點,徹底解決了油氣在罐車頂部裝油孔處泄露的問題。

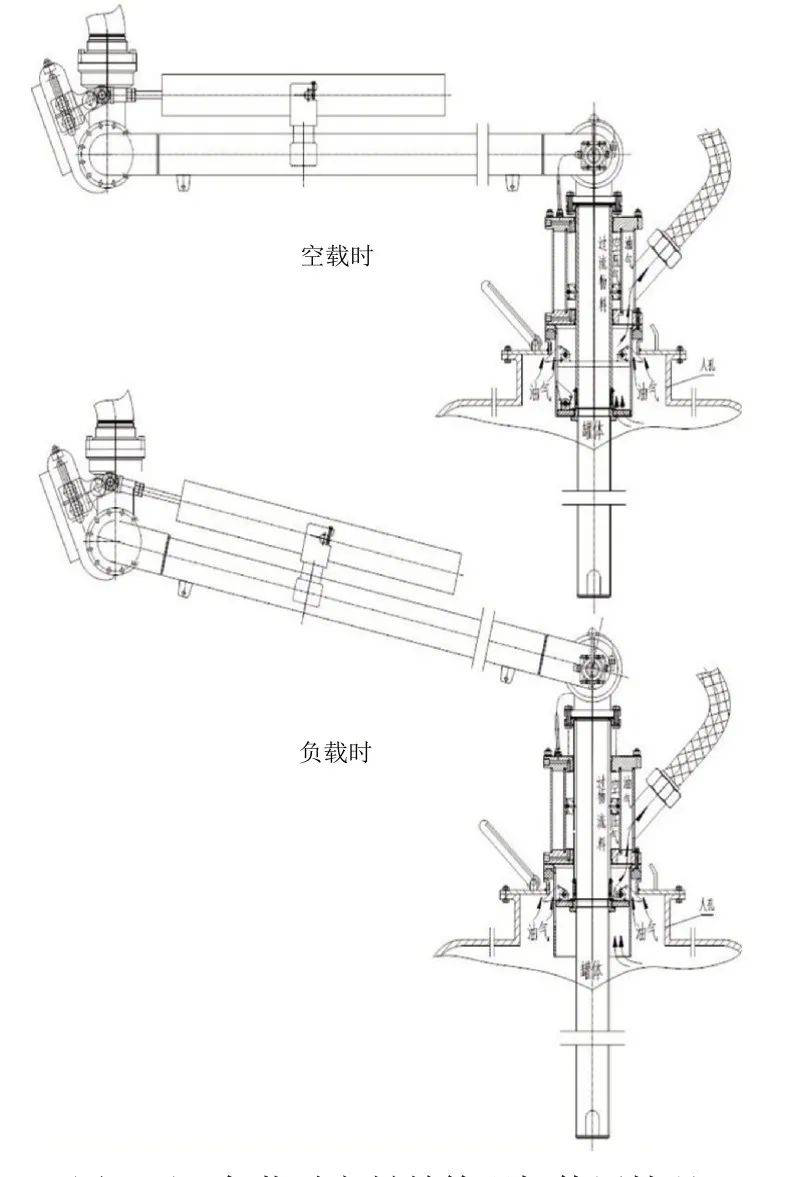

(1)密封性能好。通過氣缸驅動自身鎖緊機構“夾緊”罐口這個動作實現鶴管與油罐車柔性密封連接的效果,密封裝置能夠隨著油罐車在裝油過程中沉降而下沉,省去鶴管外臂鎖緊等機構。另外,當氣源壓力為0.4 MPa時,過料壓緊氣缸可以為鎖緊機構提供400 kgf的夾緊力,保證密封裝置能夠克服罐車內油氣壓力變化、罐車口不平整等因素而達到可靠的密封,見圖7。

圖7 空、負載時密封鶴管現場使用情況

(2)安全性高和使用壽命長。密封氣缸、垂管及其它結構件均由高強度耐腐蝕的鋁合金材質制造,通過合理接地可有效避免裝油過程中的靜電積聚,鎖舌則采用防爆鋁青銅材質,防止“夾緊”罐口時產生火花或靜電。另外,除密封膠墊外無其它易損件,密封裝置使用壽命可達20 a。

(3)應用范圍廣。適用于上裝鶴管密封改造,僅對鶴管進行改造,改造過程簡單方便、施工量小、改造成本低,不需改造罐車,即可滿足大多數上裝式罐車口的密封要求。

(4)自動化程度高。純氣動控制方式實現了密封裝置與罐車口自動鎖緊、松開,機械動作準確、快速,降低了人員工作量,提升了裝車效率。

3 結論

運行后,用手持VOC檢測儀實測,改造后的上裝氣動鎖緊密封裝車時泄露點油氣體積分數低限值為0.004%,高限值為0.006%,滿足國家標準《儲油庫大氣污染物排放標準》(GB20950-2007)標準規定的排放限值:“油氣密閉收集系統任何泄漏點排放的油氣體積分數不應超過0.05%”;油氣排放濃度可控制在120 mg/m3以內,以罐容30 t的油罐車計算,改造后可回收液化烴0.8 L,油氣回收效率由0.003 L/t提高到0.027 L/t,系統處理效率達到97%以上,滿足國家VOCs排放要求。

在汽運油品裝車過程中,將傳統錐形密封結構改造為氣動鎖緊式上裝鶴管,徹底解決了罐車裝油口油氣泄露的問題,實現100%的密閉裝車,同時應用“脫硫+冷凝+吸附”的油氣回收組合工藝方法,尾氣達標后可就地排放,系統設計合理,操作平穩可靠,經濟、環保和社會效益顯著。

用戶 · 評價

[免責聲明]:部分文章信息來源于網絡以及網友投稿,本網站只負責對文章進行整理、排版、編輯,是出于傳遞 更多信息之目的,并不意味著贊同其觀點或證實其內容的真實性,如本站文章和轉稿涉及版權等問題,請作者在及時聯系本站,我們會盡快處理。

標題:油氣回收技術在油品裝車中的應用

地址:http://m.antobio.com/newsproblem/293.html